研究了纳米氧化锌用量及粒径对水性丙烯酸涂料硬度、附着力、接触角、耐水性和耐冲击性的影响。

马继龙1,刘玲1,陶栋梁* 1,2,崔玉民1,刑小燕1

随着人们环保意识的不断增强,以水性丙烯酸树脂为成膜物质的水性涂料备受关注。水性丙烯酸树脂因具有优良的光、热和化学稳定性、耐候性、耐化学药品等性能而得到快速发展。然而,水性涂料自身固有的耐水性问题依然很难得到解决。“荷叶效应”为解决这一难题提供了新的思路。由于水性色浆中的颜料粒径通常为几十微米到几百纳米,在所制备的水性涂料中水性色浆的颜料颗粒难以阻止水的快速渗透。如果在水性色浆中加入粒径为几十纳米的耐水颗粒,则有可能形成荷叶表面所具有的微米/纳米相互分散的微结构,从而提高涂膜的耐水性。为了使水性丙烯酸涂料性能更优异,陈鑫利用纳米氧化锌杀菌、耐磨、防腐、防水、导电、抗老化等优异性能,制备的纳米涂料表现出比普通涂料更优异的力学、热学、光学及电磁学性能; 袁惠娟研究了纳米ZnO 含量对水性聚氨酯复合涂层耐摩擦性能、铅笔硬度和附着力的影响,发现纳米ZnO的加入使得其性能显著提高。本研究通过将自制的水性色浆、水性丙烯酸树脂和纳米氧化锌混合得到水性涂料,研究了可能存在的“荷叶效应”对水性涂料性能的影响。实验结果发现,添加纳米氧化锌的涂膜不仅耐水性得到了提高,而且附着力、耐冲击性、硬度也有了显著的提高。

1 实验部分

1. 1 实验原料

红色水性色浆: 福州金日升工贸有限公司; 水性丙烯酸树脂: 按专利方法自制[12]; 去离子水、纳米氧化锌: 自制; 碳酸氢铵、乙酸锌、十二烷基苯磺酸钠: 天津博迪化工股份有限公司。

1. 2 仪器

X - 射线衍射仪: 型号( MXP18AHF) ; 激光粒度仪: 90 Plus Payticle Size Analyser,Brookhaven; 接触角仪: 型号JCY - 1,深圳市三利化学品有限公司。

1. 3 纳米氧化锌的制备

称取18 g 沉淀剂碳酸氢铵、20 g 锌盐乙酸锌,分别用蒸馏水溶解,向溶解后的锌盐中加入表面活性剂( 十二烷基苯磺酸钠) 0. 038 g 搅拌至溶解。在室温下使沉淀剂与锌盐反应,以4 000 r /min搅拌60 min,将反应液用蒸馏水反复洗涤抽滤2 次,再用无水乙醇洗涤抽滤1 次,然后将洗涤好的样品放入干燥箱中于80 ℃干燥,干燥后的中间产物研磨后放入箱式电炉中于350 ℃热分解3 h 得到纳米氧化锌粉体。其他粒径的纳米氧化锌的制备是通过改变反应条件得到的,参见专利技术。

1. 4 含纳米氧化锌的水性色浆和水性涂料的制备

向水性色浆中加入一定量的纳米氧化锌,用超声波分散30 min 制得纳米复合水性色浆。分别将未添加纳米氧化锌的水性色浆和添加了纳米氧化锌的水性色浆与水性丙烯酸树脂混合后电动高速搅拌10min 得到水性涂料。4 组加入不同量的纳米氧化锌( 平均粒径为48. 1 nm) 的水性涂料的配方如表1 所示。纳米氧化锌加入量分别为0、0. 42 g、1. 25 g 和2. 10 g,分别占水性树脂和水性色浆总质量的0、1%、3%和5%。

表1 加入不同量纳米ZnO 的水性涂料配方

1. 5 涂膜的制备和性能测定方法

使用自制的水性丙烯酸树脂与未添加纳米氧化锌和添加了纳米氧化锌的水性色浆分别按5∶ 2的质量比搅拌混合均匀,调制成适宜喷涂的水性涂料。消泡后,将水性涂料均匀喷涂于干燥洁净的马口铁片上,室温下自然风干后,移至温度为80 ℃的干燥箱中干燥4 h,取出冷却12 h 后测定其性能。

涂膜附着力根据ISO 2409 ∶ 2007 色漆和清漆———划格试验进行测量; 耐冲击性根据ISO6272 ∶1993( E) 油漆与清漆———落锤试验进行测量; 铅笔硬度根据ISO 15184: 2012 进行测试。

将涂有涂膜的铁片先称质量m1,然后完全浸没在水中24 h,用滤纸快速吸干铁片的水分称质量m2,按式( 1) 计算吸水率。

吸水率= ( m2 - m1) /m1 × 100% 式( 1)

2 结果与讨论

2. 1 纳米ZnO 的表征

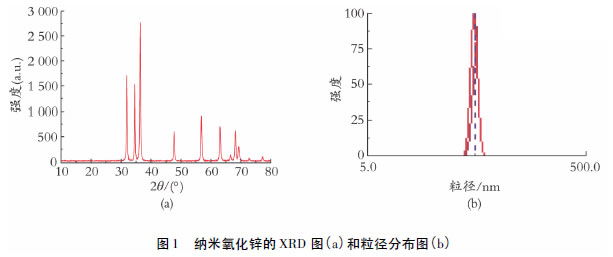

图1 是粒径为48. 1 nm 的氧化锌的X 射线衍射( XRD) 图( a) 和粒径分布图( b) 。

从图1( a) 可以看出纳米ZnO 特征衍射峰; 图1( b) 可以看出氧化锌的粒径分布较窄,平均粒径为48. 1 nm。

2. 2 纳米ZnO 含量对涂膜性能的影响

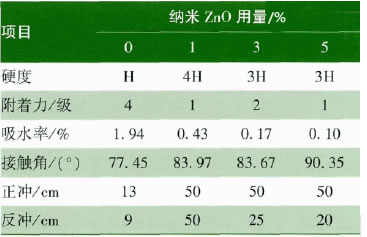

表2 是纳米ZnO( 平均粒径为48. 1 nm) 含量对涂膜性能的影响。

表2 纳米ZnO 含量对涂膜性能的影响

由表2 可以看出,添加纳米氧化锌使涂膜硬度大幅度提高,附着力也得到显著提高。涂膜与基底的附着力来自树脂分子与基底的分子间作用力。附着力提高的原因是由于纳米氧化锌与水性丙烯酸树脂之间形成了较强的分子间作用力或金属配体的配位作用,使水性树脂分子之间紧密连接起来形成更大的分子,因而具有更多的点位与基底相互作用,所以附着力得到了提高。

随着纳米氧化锌含量的增加,涂膜的耐水性得到了较大程度的提高。这是因为纳米氧化锌的加入,增加了水性丙烯酸树脂分子链之间的交联作用,涂膜内部形成的网状结构阻止了水分子的侵入,从而其耐水性得到提高。

由表2 还可以看出,随着纳米氧化锌含量的增加,涂膜的接触角呈增加的趋势。尤其是纳米氧化锌含量为5% 时,涂膜的接触角为90. 35°,这表明纳米氧化锌有利于增加涂膜表面的疏水性。

2. 3 纳米ZnO 粒径对涂膜性能的影响

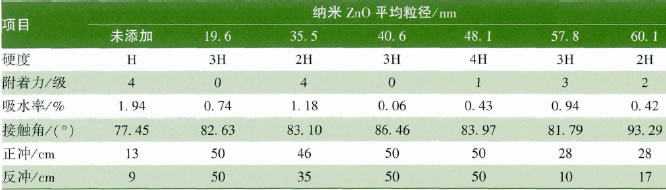

固定纳米氧化锌用量为1%,采用平均粒径分别为19. 6 nm、35. 5 nm、40. 6 nm、48. 1 nm、57. 8 nm、60. 1 nm 的纳米氧化锌配制涂料( 配方见表3) ,其对涂膜性能的影响如表4 所示。

表3 添加不同粒径纳米ZnO 的水性涂料配方

表4 纳米ZnO 粒径对涂膜性能的影响

由表4 可以看出,随着纳米ZnO 平均粒径的增加,涂膜硬度先增加后减小,当纳米氧化锌的平均粒径为48. 1 nm 时,涂膜的硬度达到最大值4H; 涂膜的附着力随纳米氧化锌平均粒径的增加呈波浪形变化,当纳米ZnO 的平均粒径为48. 1 nm 时,涂膜的附着力为1 级。

硬度和附着力都与纳米氧化锌的粒径大小有着密切联系说明涂膜内部存在着特殊的结构,只有粒径适合的纳米ZnO 才能够起到配位作用和交联作用,从而增加涂膜的硬度和附着力。

当纳米ZnO 平均粒径为60. 1 nm 时,涂膜的接触角为93. 29°; 当纳米ZnO 平均粒径为40. 6 nm 时,吸水率达到0. 06%。

3 结语

( 1) 通过将自制的水性色浆、水性丙烯酸树脂和纳米氧化锌混合制得了水性涂料。

( 2) 考察平均粒径为48. 1 nm 的纳米氧化锌的用量对涂膜的影响,发现其用量为1% 时涂膜综合性能最好,其硬度为4H、附着力为1 级、接触角为83. 97°、吸水率为0. 43%、涂膜正反面耐冲击性为50 cm。

( 3) 添加了纳米氧化锌的涂膜的综合性能明显提高,考察纳米氧化锌平均粒径对涂膜的影响,发现添加平均粒径为40. 6 nm 的纳米氧化锌的涂膜综合性能最好,其硬度为3H、附着力为0 级、接触角为86. 46°、吸水率为0. 06%,涂膜正反面耐冲击性为50 cm。